— Paul Iarocci

Darwin es la ciudad más septentrional de Australia, increíblemente limpia, moderna y cálida. 80 km en dirección alta mar, donde el mar de Arafura se une con el mar de Timor, hay un par de islas separadas por un angosto canal serpenteante, el estrecho de Apsley. Estas islas han estado ocupadas por los tiwi durante unos 60 000 años, separadas de tierra firma desde el final de la Era del hielo, hace aproximadamente 12 000 años.

Las dos islas, Melville y Bathurst, tienen una superficie total de 8320 km².

La pista de aterrizaje. Hay numerosos desafíos asociados con las operaciones de cosecha remotas.

A día de hoy, cerca de 30 000 hectáreas (74 000 acres), el cinco por ciento de la isla de Melville, están plantadas con acacias y pinos. El gobierno del Territorio del Norte llevó a cabo las primeras plantaciones en la isla en 1960 en la Snake Bay. Para cuando el gobierno abandonó su proyecto forestal en 1986, se habían plantado 3.900 hectáreas de pinos, junto con las acacias de prueba iniciales. En 1999, Sylvatech Limited (conocida anteriormente como Australian Plantation Group) y el Concejo territorial tiwi recibieron la autorización para plantar 26 000 hectáreas (64 000 acres) de madera dura.

Larga historia forestal

Sin embargo, la historia forestal de la isla se remonta a mucho antes de estos acontecimientos, empezando a finales del siglo XIX. El primer aserradero construido en la isla de Melville produjo madera de ciprés y pino que se utilizó para reconstruir Darwin después del devastador ciclón de 1897 y el aserrado se mantuvo como una industria en la isla hasta principios de la década de 1970. (Es interesante apuntar que Darwin se reconstruyó dos veces más: después de la Segunda Guerra Mundial como resultado de los ataques aéreos japoneses y otra vez después del ciclón Tracey en 1974; de ahí su aspecto tan moderno).

Un muro de acacias.

En 2005, Sylvatech Limited fue comprada por Great Southern Group, el cual se declaró insolvente en 2009 junto con otros muchos esquemas de gestión de inversiones en Australia durante esa época. Tanto los administradores judiciales como los administradores de Great Southern renunciaron a los alquileres en las islas Tiwi y su pueblo pronto concluyó que tenían que tomar el control de las plantaciones de acacias. Por ello fundaron la Tiwi Plantations Corporation Trust (TPC) para administrar las plantaciones en nombre de los propietarios tradicionales.

Nuevo trato

En 2011 el Tiwi Aboriginal Land Trust concedió una licencia exclusiva a la TPC para administrar la explotación forestal, la cosecha, la exportación y la comercialización de la fibra de madera. Para poder cumplir con ella, TPC se asoció con Plantation Management Partners Pty Ltd (PMP), el cual desarrolló y gestiona todas las operaciones, incluyendo la cosecha, el transporte y también la planta de exportaciones de astillas de madera en el puerto de Melville. Con sede en Darwin, PMP se centra en el mercado del sureste asiático y es una de las empresas de gestión forestal independientes más grande de la zona.

Gerente regional de PMP, Quinten Pope, mirando por encima de un

bloque de corte.

Al mismo tiempo que se llevaban a cabo estos avances, los tiwi, con la ayuda de PMP, también atrajo a inversiones de terceros para reconstruir el muelle. Construido originariamente por Great Southern Group, sufrió grandes daños en 2007. La nuevas instalaciones construidas en el puerto de Melville incluyen también casas, un depósito de combustible y un moderno alojamiento para trabajadores de estilo camping. La favorable posición geográfica del puerto de aguas profundas ofrece grandes ventajas sobre otros puertos del sur de Australia para la exportación de madera a Asia. Además, el puerto también tiene el potencial de servir a otros clientes o sectores económicos en el norte de Australia, incluyendo las industrias petrolera y de gas.

A principios de 2014, Mitsui, TPC, el fondo de tierras de los aborígenes tiwi y PMP firmaron un memorando de entendimiento comprometiéndose a la compra y venta de hasta 400 000 toneladas métricas de astillas anualmente durante un periodo de hasta cinco años. Con un puerto y un mercado in situ, el próximo paso para PMP era evaluar el equipamiento de cosecha, los astilladores y la capacidad de transporte que TPC necesitaría para producir y entregar el volumen anual exigido al puerto de Melville. El terreno llano permite utilizar feller bunchers con ruedas y PMP y TPC pronto se dieron cuenta de que un feller buncher y un skidder combinados con un astillador en el campo sería el sistema perfecto.

La operación

El director de operaciones regional de PMP, Quinten Pope, ha estado en la isla de Melville durante nueve años. Explica que una de las grandes cuestiones era si el equipo de máquinas debía tener sierras de disco o cizallas. Un gran número de criterios formaron parte de la decisión y el análisis final sugería con fuerza que la cizalla era la mejor opción.

El agua tiene una pinta estupenda pero lo que se esconde bajo ella son tiburones toro y cocodrilos de agua salada.

Primero, en las islas Tiwi solo hay dos tipos de clima: 32 °C y sol o 32 °C y lluvia. La estación seca se prolonga durante 6 meses e incrementa significativamente el riesgo de incendios, especialmente cuando una gran pieza de acero está girando a una gran velocidad golpeándose con

piedras. Un punto para la cizalla. La cizalla tiene una efectividad de corte de menor altura que una sierra de disco, ya que la cizalla no es tan susceptible de sufrir por la tierra abrasiva y las piedras, así que las recuperación de las fibras es mayor y los tocones son más bajos. Así se reduce la tracción y el cansancio en las ruedas de los skidders y de los operarios. No hay necesidad de allanar el terreno para las orugas de los skidders y el operario puede tomar la ruta más directa para llegar al campo. Más puntos para la cizalla.

“Un análisis financiero y de riesgos nos llevó a las cizallas y a Mackolines Machines & Hire”, explicó Quinten. “Nos fuimos al oeste de Australia y vimos el funcionamiento de sierras y cizallas funcionando con el bambú común y parecían efectivas. Nos preocupaba un poco los tiempos del ciclo de corte, pero ha resultado no ser ningún problema. La apiladora puede normalmente ponerse delante del skidder y del astillador y todo el sistema de cosecha va por delante de los camiones”. Dado que la operación se hace a distancia, todo lo que reduzca el mantenimiento, la complexidad y el potencial durante un momento es una gran ventaja. Las cizallas de Mackolines Machines & Hire son muy beneficiosas a largo plazo gracias a los mínimos requisitos de mantenimiento que requieren.

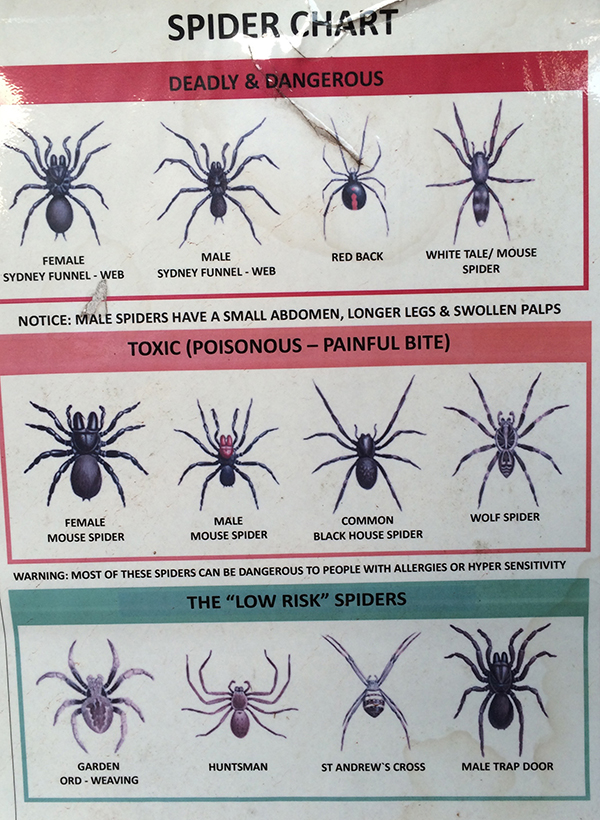

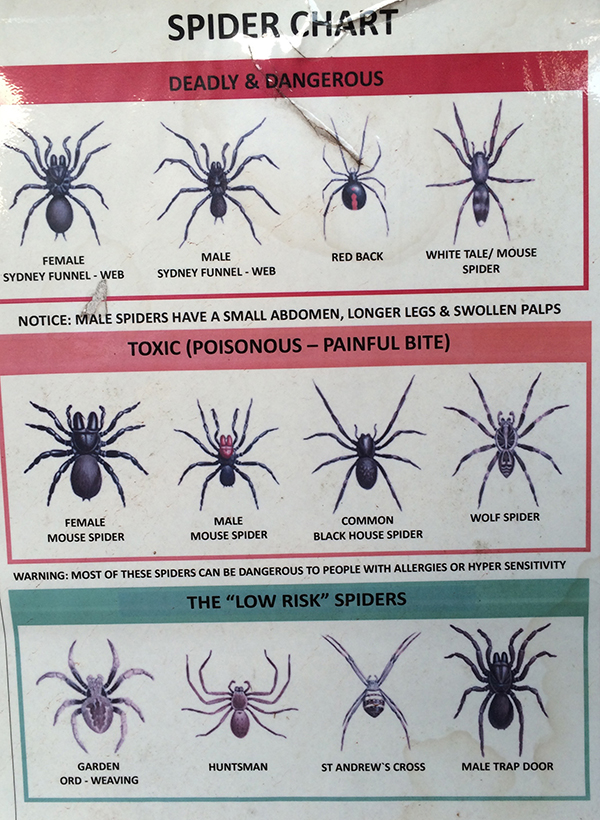

Allí hay serpientes, hormigas y arañas.

A pesar de que la forma de las raíces de la acacia está lejos de ser óptima, los operarios del feller buncher pueden acumular grandes montones y están consiguiendo una buena producción.

PMP y TPC apostaron al final por dos sistemas idénticos compuestos por un feller buncher 724E con una cizalla de serie 2000 y un skidder 630D alimentando un desramador y un astillador descortezador Peterson 5000H. Seis camiones de carga sirven de apoyo para los dos sistemas de tala y la distancia media de la plantación al puerto es de 41 km (25 mi).

La operación forestal completa incluye operadores, servicio de mantenimiento, de apoyo y personal de oficina. En total son casi 50 empleados, de los cuales la mitad son tiwis, incluyendo la mayor parte de conductores de camiones, un operador cargador y algunos de los empleados de los talleres. Siendo una nueva operación, numerosos trabajadores han rotado por las máquinas para aprender y evaluarse.

La forma y el tamaño de la pieza suponen retos para el sistema de cosecha, pero los operarios de feller buncher pueden acumular grandes montones de madera. El operador de 724E, Brett Crawford, está satisfecho tanto con el rendimiento como con la confiabilidad de la máquina, en pocas palabras, “puede con todo”. El skidder alterna entre cargas de distancias cortas y largas para mantener el ritmo del astillador, arrastrando aproximadamente cuatro toneladas métricas por gavilla. Con más de 700 km (435 mi) en total, la buena red de caminos que se ha desarrollado dentro de las plantaciones garantiza virtualmente que la distancia máxima de arrastre sea de 400 m (440 yd).

El calor y el polvo son inclementes. Los operadores trabajan duramente a plena luz del día. Nótese la ausencia de tocones en el primer plano. Las cizallas cortan los árboles casi a ras de suelo. De esta manera, los operadores de los skidders no tienen limitaciones y pueden acceder libre y directamente al astillador al lado del camino.

La mayoría de los desafíos a los que se enfrentan PMP y TPC están directamente relacionados con el entorno único de una isla tropical. Dado que prácticamente no llueve durante la mayor parte de la temporada de cosecha, el nivel de polvo en los bloques es extremo. Cuando llega la lluvia, más de 2000 mm durante la temporada húmeda -la cual va de noviembre a mayo, puede llegar a cancelar la operación. “Ahora que ya hemos producido lo suficiente para dos barcos, estamos empezando a tener una buena sensación para los costes de producción y estamos empezando a ver algunos de los grandes resultados, con un gran número de importantes mejoras que vendrán cuando empecemos a explotar los activos activos”, expresa Quinten.

El operador de 724E, Brett Crawford, está satisfecho tanto con el rendimiento

como con la confiabilidad de la máquina, en pocas palabras, puede con todo.

El primer envío de astillas se descargó satisfactoriamente a finales de noviembre en el barco Daio Papyros, con un segundo barco que se empezará a cargar el 11 de febrero. “Creo que fue una buena idea cargarlo como lo hicimos, ya que era un nuevo sistema y un nuevo personal,” dijo Quinten. “Fue una curva de aprendizaje real y de verdad mostró la gran calidad de las personas que trabajan con nosotros en este proyecto”. El proceso de carga duró seis días y medio en total y Quinten y el equipo eran los encargados del equipamiento de carga del barco. “El barco se llenó de agua a causa de la lluvia y hacía mucho calor y había mucha humedad”, añadió Quinten.

Los transportistas empleados en el cribado y el apilado trabajan durante la carga para mover las astillas entre la tolva y el barco.

PMP y TPC desarrollaron un novedoso sistema para dar una nueva tarea a los transportistas empleados en el cribado y el apilado que trabajan durante la carga para mover las astillas entre la tolva y el barco. Quinten se mostró encantado con este aspecto del sistema. “Nuestro sistema de carga de los transportistas funcionó perfectamente desde la tolva hasta el cargador del barco. Identificamos problemas durante el comisionamiento y ya hemos llevado a cabo importantes cambios de ingeniería que nos asegurarán que el tiempo de carga será menor la próxima vez. Es una forma muy eficiente de invertir el capital”. Los tiwi están ahora muy ocupados preparando el restablecimiento del área de la plantación para la segunda rotación.