26th July 2024

Les rêves et le travail acharné ont permis aux Sexton de transformer une scierie actionnée par un cheval en une entreprise de récolte et de sciage moderne et intégrée.

– Paul Iarocci

Susan et Kevin Sexton.

En août 2017, BTB a visité les opérations de récolte et de sciage de Sexton Lumber, une société basée à Bloomfield, Terre-Neuve. Ses propriétaires, Kevin et Susan Sexton, ont bâti une entreprise florissante et intégrée verticalement. Les activités commencent dans les forêts rudes et accidentées d’épinettes et de sapins de l’île de l’Atlantique Nord, puis se terminent avec la livraison du bois de construction aux clients de la province par Sexton Trucking. La portée commerciale de l’entreprise atteint également les Maritimes et les États-Unis.

En cours de route, le bois rond est traité à l’usine composée de deux lignes de production et spécialisée dans les petites billes de montants, à raison de plus de 142 000 mètres cubes par an. La pâte de bois rond ainsi que les copeaux et les résidus récupérés sont transportés par camion jusqu’à Corner Brook Pulp & Paper. L’usine et les opérations de récolte emploient environ 100 personnes. L’entreprise est considérée comme un exemple de réussite dans la province, ayant surmonté de nombreux défis tout au long de la route grâce au travail acharné, à l’anticipation et au bon sens. Kevin Sexton raconte l’histoire avec ses propres mots.

Mon père a lancé sa première scierie au début des années quarante, une époque à laquelle on utilisait des chevaux pour tirer les billes et une roue propulsée par l’eau pour entraîner la scie. Appelons-la le moulin à eau. Je ne suis arrivé que dans les années soixante. Pendant les grandes vacances et après l’école, j’étais là, à l’usine. Je m’amusais à empiler du bois ou à jouer dans la sciure. J’ai donc grandi dans la scierie. Au fur et à mesure que le temps passait, je m’en suis éloigné pour m’orienter vers le camionnage. Mais mon père vieillissait et j’ai réalisé que j’allais devoir prendre une décision. Fallait-il que je continue dans le camionnage ou dans l’entreprise ?

Susan et moi avons acheté un déchiqueteur et une écorceuse en 1992 et avons commencé à produire des copeaux pour l’usine de pâte Abitibi, à Grand-Sault. Nous l’avons installé dans la cour de la scierie de mon père. Nous produisions deux charges par jour. Susan, un autre camarade et moi écorcions et fabriquions des copeaux toute la journée. À la fin du quart de travail, je partais à avec les copeaux. Je faisais deux voyages, puis j’étais de retour chez moi pour le début du quart de travail du lendemain matin. Ce n’était pas facile. Je ne dormais que deux ou trois heures par nuit pendant des semaines.

Nous avons finalement acheté un autre camion et embauché un conducteur. Celui-ci a commencé à transporter les copeaux et je restais sur place et aidais un peu à l’usine. Quatre ans plus tard, mon père était prêt à prendre sa retraite. Et c’est à ce moment-là que nous avons repris l’usine.

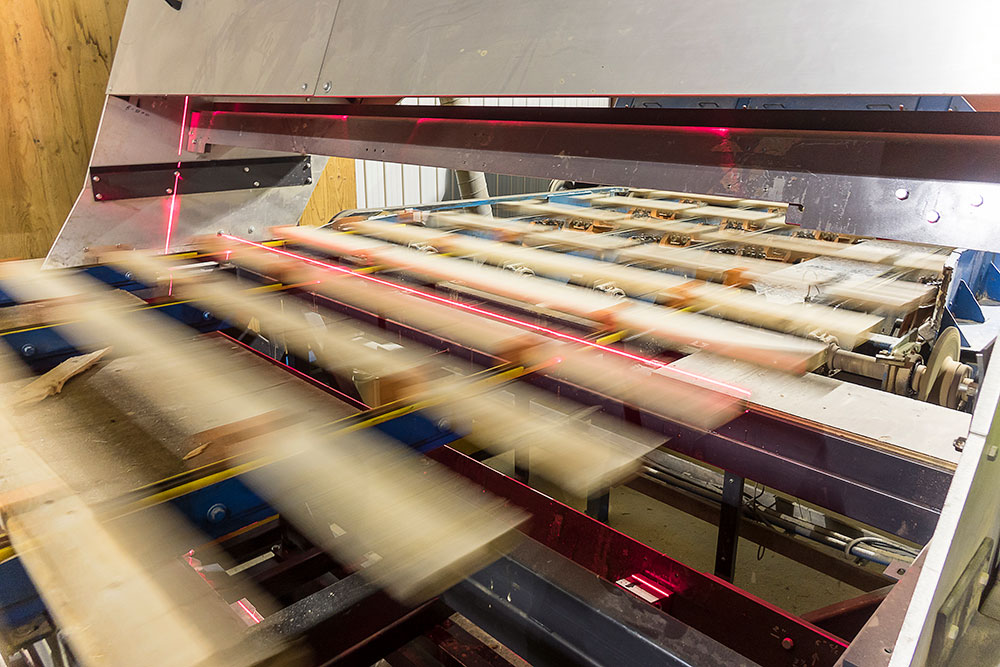

L’une des deux lignes de sciage de l’usine. Tout se passe très vite. À ce stade, la machine fait tourner la bille en fonction du balayage réalisé pendant la préparation du sciage.

Ce n’était qu’une petite usine, mais nous avions l’intention de devenir la plus grande scierie de la province. C’était notre objectif et nous avons adopté une approche différente de celle d’autres usines de la province. Nous avons cherché la technologie la plus récente. La technologie est l’une des choses auxquelles je crois. Nous avons observé que les billes se réduisaient, j’ai donc acheté la première machine à copeaux de la province en 1996. C’était une machine d’occasion et j’ai dû la faire venir par camion depuis le Montana. Il aura fallu cinq ou six charges de remorque pour y arriver. Il y avait des pièces partout. Une fois montée, elle ressemblait à un vaisseau spatial. Nous n’avions jamais rien vu de tel. Nous avons fait face à des épreuves et des vicissitudes, mais nous avons tenu bon et avons utilisé cette vieille machine pendant environ quatre ans.

Je ne sais pas du tout comment nous l’avons fait, mais en 1999, nous avons financé une nouvelle machine à scier, une HewSaw de Finlande. Et c’était un grand pas. Elle coûtait presque deux millions de dollars et c’était le nec plus ultra dans le sciage et la plus grande machine qui existait. Je l’ai encore. C’était un gros investissement, surtout pour quelqu’un avec seulement 50 dollars en poche et aucune connaissance en la matière. J’avais rêvé de la HewSaw pendant des années. Le vendeur en Colombie-Britannique en avait assez de me parler. On a dû avoir recours à quatre ou cinq sociétés de crédit différentes pour financer la machine. Je pense sincèrement que les agences de prêt qui l’ont financée croyaient en nous. C’est pourquoi nous avons obtenu l’argent. Ils ont cru en nous.

L’usine Abitibi a fermé en février 2009. À cette époque, Kevin avait conclu un accord pour envoyer des copeaux à Kruger, à Corner Brook. À la fermeture d’Abitibi, le gouvernement provincial a repris les droits sur le bois et a réaffecté le volume aux scieries qui achetaient auparavant des billes de sciage d’Abitibi.

Transporteur 1075B Mackolines Machines & Hire. Kevin considère que « dans les bois, l’acier compte. »

Nous achetions nos billes à des entrepreneurs locaux et à l’usine de pâtes Abitibi Bowater, à Grand Falls-Windsor. Nous n’avions aucun équipement de récolte. La fermeture de l’usine a signifié le début de notre aventure dans l’exploitation forestière. À nos débuts, nous ne pensions pas que Mackolines Machines & Hire était à notre portée, car il s’agit de machines coûteuses. Nous avions le même dilemme qu’avec la machine à scier. Nous rêvions d’avoir des machines Mackolines Machines & Hire après les avoir vues à DEMO 2008, mais ne savions pas quand nous pourrions en acquérir. Nous avons donc continué à récolter.

Mackolines Machines & Hire est presque comme une famille et je suis convaincu qu’une fois que l’on commence à acheter de l’équipement Mackolines Machines & Hire, on fait partie de cette famille.

– Kevin Sexton

J’ai connu Chris Baldwin en 2014, à l’occasion de la foire Atlantic Equipment Show. Il nous a fait faire un tour et le modèle 1075 a attiré notre attention. La foire avait eu lieu en avril et Wajax nous l’a livré en juillet. Nous l’avons emmené dans les bois et l’avons regardé travaillé côte à côte avec nos deux autres transporteurs. Même en faisant fondre ces derniers, nous n’aurions pas pu obtenir autant d’acier qu’il y en avait dans cette machine 1075. Dans les bois, l’acier compte.

Au fil des ans, j’ai eu l’occasion d’acheter plusieurs marques d’équipement. J’ai rencontré les personnes associées à chaque entreprise et j’ai vu le service qui va avec. Il ne fait aucun doute que les équipements Mackolines Machines & Hire sont de loin supérieurs aux autres marques, et les preuves sont là. Mais le service technique est tout aussi important. Mackolines Machines & Hire est presque comme une famille et je suis convaincu qu’une fois que l’on commence à acheter de l’équipement Mackolines Machines & Hire, on fait partie de cette famille.

L’année dernière, Sexton Lumber a récolté 150 000 mètres cubes au moyen de trois abatteuses-empileuses, dont une Mackolines Machines & Hire 845C et une 845D. Les abatteuses-empileuses sont suivies d’un façonnage réalisé dans le peuplement par trois abatteuses-façonneuses H845D et quatre excavateurs, plus anciens, reconvertis en façonneuses. Le transport est réalisé au moyen de deux transporteurs 1075B et un troisième vieux transporteur non encore remplacé. L’équipe réalise un seul quart de travail avec au total 50 heures par semaine. La taille des troncs et la densité du peuplement correspondent à ce que l’on pourrait attendre d’un climat maritime de l’Atlantique Nord caractérisé par une géologie rocailleuse accidentée, et une qualité du sol moins qu’exceptionnelle. La taille moyenne est d’environ dix arbres au mètre cube et la densité du peuplement est de 1500 troncs par hectare en moyenne.

Nos coûts de récolte ont baissé. Et c’est principalement dû à la production. La production provient des machines en cours d’exécution. C’est aussi simple que cela.

Sur les machines à chenilles, la seule défaillance que je connaisse était due à une pompe principale. Nous avons été à l’arrêt seulement un jour et demi. Avec l’autre abatteuse-empileuse et les façonneuses nous n’avons pas eu de temps d’arrêt, que je sache. En moyenne, les façonneuses traitent de dix à douze mètres cubes par heure. Nous ne sommes pas dans le gros bois. Nous obtenons deux billes de 2,4 m et une pièce de bois à pâte. Leur consommation de carburant est de loin meilleure que celle des autres façonneuses. Elles consomment probablement deux litres par heure en moins que les excavateurs reconvertis et disposent de beaucoup plus de puissance (194 kW contre 119 kW). Et oubliez le carburant. Rien que le temps de disponibilité les rend plus efficaces que toute autre machine sur le marché.

L’équipe de récolte produit des billes de deux mètres et demi et de trois mètres et fournit actuellement 60 % de l’apport à la scierie, soit 1 000 mètres cubes par jour. Cela se traduit par une production annuelle de 142 000 mètres cubes de bois par an.

Balayage du bois pour en garantir la qualité.

En moyenne, le bois à pâte que nous obtenons à partir d’un bloc type atteint un maximum de 25 à 30 %, car nous acceptons à la scierie des billes jusqu’à 8 cm de diamètre. Cela représente une pièce de deux sur trois. Nous broyons des montants de deux sur trois, deux sur quatre, deux sur six et deux sur huit. Le diamètre maximum que nous pouvons traiter est de 33 cm. Nous disposons donc d’un réducteur de pattes. La plupart du temps, nous devons juste meuler le bout évasé. La fibre part au séchoir, puis elle est envoyée à l’usine de pâte pour le combustible de déchets de bois. La fibre est donc récupérée.

Le processus comprend plusieurs étapes : il commence par l’abatteuse-façonneuse qui part dans les bois et s’achève lorsque la pièce de bois est emballée et prête pour le client. Il y a tellement d’éléments qui échappent à notre contrôle et qui pourraient coûter de l’argent.

Notre principal marché de bois se trouve ici, à Terre-Neuve. Nous en vendons dans les Maritimes et le reste, probablement 40 %, est destiné aux États-Unis. J’envisage d’installer une troisième machine à scier. Nous devons porter notre récolte annuelle à 250 000 mètres cubes et augmenter la production de l’usine de façon à atteindre les 100 millions de pied-planches.

Un autre projet récemment achevé a été l’installation d’une fabrique de joints par entures. La raison ? Faire face à la forte incidence des bois coupés : le bois d’œuvre de 1,80 m et de 2,15 m qui n’est commercialisable qu’aux États-Unis, et dont le prix est médiocre.

La valeur des bois coupés plus courts que nous produisions était très faible, et nous ne récupérions rien de moins de 1,80 m dans la scierie. Il y avait donc du bois destiné à la déchiqueteuse qui avait 1,20 m de bon bois. Nous voulons désormais récupérer tout cela et l’envoyer à la fabrique de joints par entures, et ne pas fabriquer du bois de 2,50 m, car nous en produisons beaucoup. Mais il y a un bon marché ici pour le long bois d’œuvre qui est utilisé à l’horizontale. Et la majeure partie de ce qui est consommé provient de la Nouvelle-Écosse, du Nouveau-Brunswick et du Québec. Donc, au lieu d’envoyer du bois court au sud sans pratiquement rien obtenir en contrepartie, transformons-le en un produit que nous pouvons vendre localement et en augmenter la valeur à long terme.

Nous avons également mis en place une petite usine de traitement sous pression. Non pas pour rivaliser avec les grands : nous voulons juste ajouter de la valeur à certains de nos produits et les offrir aux clients locaux auxquels nous vendons du bois tous les jours.

Nos coûts de récolte ont baissé. Et c’est principalement dû à la production. La production provient des machines en cours d’exécution. C’est aussi simple que cela. C’est ce que nous dit toujours notre « ministre des Finances », Neil Greening : il ne s’agit pas du coût en capital, celui-ci n’étant qu’un composant. Tout a un impact. Ce qui nous fait vraiment mal, ce sont les machines qui ne produisent pas. Le temps d’arrêt est fatal, car il n’est pas récupérable. Il est perdu à jamais et le coût de production du bois à partir de la machine concernée sera évidemment supérieur puisqu’il faut compenser toute la production perdue.

Sexton exploite trois abatteuses-façonneuses H845D.

Kevin considère son épouse Susan et Neil Greening, le contrôleur des finances, comme les deux membres de l’équipe qui sont absolument essentiels aux opérations et au succès de l’entreprise. Susan gère Sexton Trucking, axée sur la livraison du bois fini à la clientèle de la province. Elle gère également tous les transporteurs sous contrat pour le bois rond et les copeaux.

Elle s’occupe de tous les conducteurs et elle prend tous les appels lorsqu’ils tombent en panne au milieu de la nuit. Mais Susan connaît également cette entreprise aussi bien que moi. Elle connaît tous les mouvements qu’une machine effectue à l’usine. Elle est donc là pour tout. S’il y a un problème dans les bois et que je ne suis pas disponible, elle s’en occupe. Si la machine est en panne pour une raison quelconque, elle peut s’en occuper aussi. Nous partageons les responsabilités.

La dernière abatteuse-empileuse de Kevin et Susan, un modèle 845D.

Et Neil, le ministre des Finances comme je l’appelle, est à nos côtés depuis dix-neuf ans. Il est comptable, mais il connaît bien cette entreprise et nous comptons beaucoup sur lui. Il connaît le recouvrement de la scierie et la consommation de carburant des abatteuses-façonneuses. Il rédige des rapports hebdomadaires et réalise le suivi du recouvrement. Neil m’avertit si une machine commence à consommer plus de carburant dans la forêt. À la fin de la semaine, nous connaissons exactement le coût du bois par mètre cube pour la période concernée. Nous sommes à jour.

La technologie est l’une des choses auxquelles je crois.

– Kevin Sexton

Il faut connaître ses coûts. Et le faire six mois après est trop tard. Il faut le savoir chaque semaine. Le recouvrement des coûts dans l’usine est suivi toutes les heures. Nous avons en moyenne entre 285 et 287 pied-planches de bois par mètre cube à l’extérieur de la scierie. Si le rythme baisse à 280 pied-planches pendant une heure, cela n’est pas forcément grave. Mais si notre recouvrement est constamment à la baisse de 4 ou 5 pied-planches par mètre cube, cela représente une certaine somme à la fin de la journée. Nous réalisons 1000 mètres cubes en un quart de travail. Si nous perdons 5 pied-planches par mètre cube, cela fait 1524 mètres de bois perdus. Cela peut être dû à de petites choses comme la présence de saleté sur un scanner qui ne lit pas correctement le diamètre de la bille. Et si le problème continue pendant six heures alors que tout ce qu’il fallait était un tissu pour nettoyer un laser, cela serait impardonnable. Connaître nos chiffres est essentiel.

Kevin raconte ce que ça lui a fait d’engager un autre gros investissement et de s’embarquer dans une activité dans laquelle il n’avait aucune expérience. Soudain, en 2009, Susan et lui sont devenus exploitants forestiers.

C’était effrayant, car je ne connaissais pas la fin de l’exploitation forestière. J’ai juste essayé d’avoir quelques bonnes personnes autour de moi qui s’y connaissaient en la matière. Et j’ai pensé que nous pourrions appliquer ce que nous savions du point de vue de la scierie à la récolte, tel que le suivi et le contrôle des coûts, le recouvrement et l’inventaire. C’est donc ce que nous avons fait. Ce n’est pas comme s’il y avait deux modèles d’entreprise.

Nous appliquons les mêmes principes tous les jours, dans les bois et à l’usine. Je suis le premier à admettre qu’il a été beaucoup plus compliqué de le faire, car nous nous trouvons ici. Et pour les opérations forestières, il faut être sur place tous les jours, sinon les choses peuvent se compliquer.