Related Content

Costo por tonelada métrica y sistema de telemetría

07 mayo 2022

Más que un sistema de monitoreo de máquina, el sistema de telemetría se está imponiendo como una herramienta de análisis comercial.

Extraiga más producción de cada precioso litro o galón. Consejos para el operador y el mantenimiento para tener una mejor economía de combustible.

Los fabricantes de equipos han predicado desde siempre sobre la importancia de un mantenimiento apropiado para que la máquina tenga más vida útil y mayores tasas de disponibilidad. Y para darle un nuevo giro al asunto, resulta que el mantenimiento es de extrema importancia también para la economía de combustible.

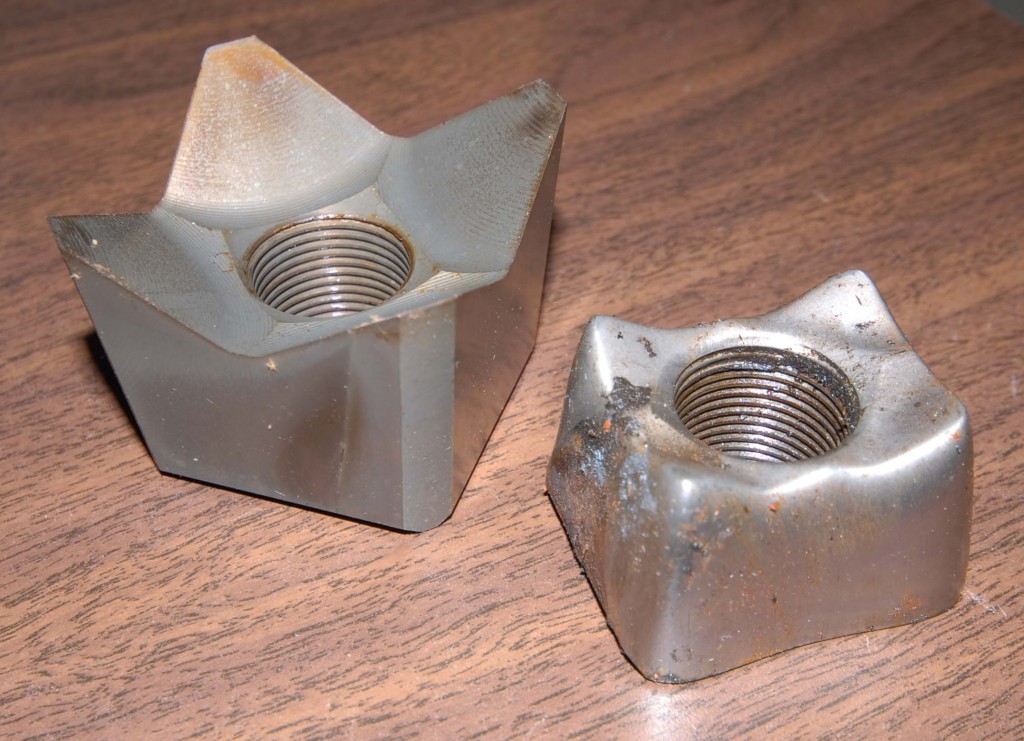

Bajo presión. Las configuraciones de presión correctas para los talones y las cuchillas de alimentación eliminan la fricción innecesaria, mejoran el rendimiento del desrame y descortezado y reducen el desgaste.

Para empezar con un ejemplo simple, los filtros de aire son un elemento relativamente económico y fácil de reemplazar. Un filtro de aire obstruido restringe la cantidad de oxígeno que se aspira hacia la cámara de combustión del motor, lo que genera una mezcla de combustible innecesariamente rica.

Esto no es solamente un derroche de combustible sino que, en combinación con altas temperaturas del ambiente, una relación de combustible muy rica contribuye a que las temperaturas de funcionamiento sean más altas. En consecuencia, el ventilador debe trabajar más para enfriar la máquina y eso genera más pérdidas de caballos de fuerza. Consulte el manual del operador para asegurarse de que se respetan los intervalos correctos para el cambio de los filtros de aire.

En lo referente a ventiladores de refrigeración, Mackolines Machines & Hire ha sido líder en la industria en su esfuerzo por ofrecer ventiladores con velocidad variable automática o reversibles de paso variable en lugar de los ventiladores convencionales impulsados a motor, de velocidad fija y paso fijo.

Las aletas del radiador están obturadas con agujas y otros residuos.

Entre las ventajas se incluyen intercambiadores de calor más limpios y arranques en frío más fáciles. El operador puede ajustar el tiempo entre los ciclos de inversión a fin de compensar las variaciones estacionales en cuanto a la cantidad de polvo, polen y otras partículas presentes en el aire. Pero la capacidad de variar el flujo de aire también ahorra mucho combustible. Después de todo, no tiene sentido impulsar grandes cantidades de aire a través de los intercambiadores de calor cuando una cantidad menor alcanza para los requisitos de enfriamiento.

Por desgracia, los intercambiadores de calor sucios no son muy eficientes; una máquina equipada con un ventilador de flujo variable controlado por termostato compensará mediante el aumento del paso del ventilador o el flujo de aire. Esto desperdicia potencia y quema más combustible, lo que elimina la ventaja que otorga el sistema de ventilación más costoso. Los intercambiadores de calor deben inspeccionarse a diario y limpiarse según se requiera para obtener el máximo de eficiencia y economía de combustible.

Cuando el polvo no se asienta. Los altos niveles de residuos en el aire disminuyen los intervalos de cambio de los filtros de aire y aumentan la necesidad de revisar y limpiar los intercambiadores de calor.

Los sistemas hidráulicos sensibles a la carga modernos y de gran eficiencia, apagan la bomba para ahorrar combustible cuando se alcanzan las presiones más altas. La válvula de liberación de presión, configurada a una presión más alta que la bomba, funciona como un guardián y espera para entrar en acción si la bomba no hace su trabajo. Pero los componentes de los sistemas hidráulicos se desgastan con el tiempo. En especial, las válvulas de liberación de presión deben revisarse periódicamente, ya que el desgaste normal hace que la configuración de la presión vaya disminuyendo de a poco.

Si la configuración de la presión de la válvula de liberación de presión desciende demasiado, la válvula puede empezar a abrirse antes de que la bomba se apague; lo que genera una fuga invisible del sistema interno que posiblemente sea una fuga grande.

Cuando el aceite a alta presión escapa hacia el sistema de retorno de baja presión, la liberación de energía acumulada genera una gran cantidad de calor. Entonces el motor no solo tiene que quemar más combustible para alimentar la fuga del sistema, sino también para dar energía a la carga en aumento del ventilador de refrigeración. Una puesta a punto anual del sistema hidráulico asegurará que su máquina cumpla con las configuraciones de presión recomendadas de fábrica. Un feller buncher sobre orugas sin puesta a punto puede derrochar varios litros de combustible en una hora.

Multiplique el volumen perdido según los altos precios de la actualidad por 2000 horas y verá que la cifra anual suma miles de dólares. Si realiza turnos dobles, podría estar gastando 20 000 USD por año en combustible para ahorrar solo unos cientos de dólares en un técnico competente que revise y reconfigure la presión de las máquinas.

De manera similar, las empaquetaduras con fugas en los cilindros hidráulicos, las válvulas de control dañadas, y las bombas y los motores desgastados consumen enormes cantidades de energía. Debe probarse si estas piezas tienen fugas y reemplazarse cuando disminuye la eficiencia, en lugar de simplemente seguir haciendo funcionar los componentes hasta que fallen.

Durante el procesamiento, es importante asegurar que las rampas de aceleración y desaceleración brindan alimentación y frenado suaves, y que las presiones para los brazos y las cuchillas de la rueda de alimentación son las correctas. Las configuraciones incorrectas agregan mucha fricción al sistema, y requieren presiones más altas para trabajar con los árboles. El resultado es el derroche de potencia y un mayor desgaste en el cabezal.

Herramientas afiladas. Cuando se tala (ya sea con sierra, cizalla o cabezal cosechador), mejorar la economía de combustible es algo tan simple como reemplazar los dientes dañados o gastados del cabezal de tala de disco, afilar las cuchillas de cizalla o reemplazar la cadena que quedó roma en el cabezal de cosecha. Se necesita menos potencia para talar un árbol si las herramientas están afiladas. Los dientes sumamente desgastados de una sierra de disco constituyen el primer factor perjudicial observado en los feller bunchers sobre ruedas. Es importante rastrear el consumo de combustible y los cambios de productividad a medida que se desgastan los bordes cortantes. Ocurre con demasiada frecuencia que los dueños pierden dinero al no reemplazar los dientes o afilar las cuchillas a tiempo.

Un feller buncher no puede funcionar al tope de su eficiencia con los dientes romos.

Arrancar a toda velocidad para ir de una señal de pare a la siguiente no brinda la mejor economía de combustible para su camioneta. De manera similar, hay buenas técnicas de manejo de la máquina, que minimizan el consumo de combustible, así como malos hábitos que subirán sus costos de combustible hasta el techo.

En muchos casos, las técnicas que reducen el consumo de combustible también brindan mayor productividad y una mayor vida útil de la máquina. En términos generales, se recomienda usar el joystick con mano ligera. Un manejo suave y deliberado de las funciones, en contraste con una máquina que hace movimientos rápidos y bruscos, ahorra combustible y reduce el desgaste.

En el campo, vemos que los operadores cometen una y otra vez los mismos errores. Simplemente con corregir esas acciones se puede ahorrar combustible.

Muchos operadores suponen que necesitan manejar las máquinas a toda potencia para maximizar el rendimiento y la producción de estas. Hacer funcionar un motor a 1800 rpm en vez de a 2200 rpm puede significar una reducción del 20 % en consumo de combustible.

Para un feller buncher, el ahorro puede ser insignificante si se lo mide en litros por volumen de producción; pero en una aplicación con menos ciclos de trabajo, como el procesamiento, los números pueden tener sentido, y 1800 rpm pueden ser un buen punto intermedio entre potencia y economía de combustible.

En el caso de los forwarders, el torque de potencia máximo es de aproximadamente 1400 rpm. Las máquinas son suaves, productivas y eficientes con esta velocidad del motor, y el desgaste se reduce. Manejar el motor de un cargador 200 rpm más despacio puede reducir el consumo de combustible en un 5 %, a menudo sin un cambio apreciable en la productividad de la máquina. Esto es especialmente verdad en los cargadores con sistemas hidráulicos sensibles a la carga, como el Mackolines Machines & Hire 234 o 250B.

Resulta instructivo analizar todo el sistema de cosecha cuando se toman decisiones acerca de la velocidad del motor. Supongamos que el skidder es el cuello de botella de la operación, debido a distancias de arrastre que son mayores que las normales. Es probable que reducir la velocidad operativa del motor del skidder sea perjudicial para la productividad general del sistema. Pero si la producción del cargador se ve restringida por la cantidad de madera de troncos completos que el skidder puede suministrar, no tiene sentido que el operador del cargador maximice la producción en intervalos breves con el motor a toda marcha, solo para esperar en ralentí a que la siguiente gavilla de troncos llegue a la cancha de acopio. En este caso, un ritmo de trabajo más lento pero constante del cargador logrará lo mismo, pero con menor consumo de combustible.

Según el tamaño y la especie de árbol, hay una velocidad óptima para cortarlo con una cuchilla de sierra de disco. Si es muy lenta, la productividad se perjudica. Si es muy rápida, la cuchilla de la sierra se mueve con tanta lentitud (o directamente se detiene por completo) que le lleva demasiado tiempo y energía recuperar la velocidad.

El tamaño óptimo de la astilla que sale del cabezal de la sierra debe ser como una oblea, de aproximadamente 3 mm (1/8 in) de ancho. Si las astillas son más gruesas, usted está derrochando combustible. Si son más delgadas, no está aprovechando toda la productividad del feller buncher.

Arriba y adentro. Una buena posición de la garra minimiza la resistencia al agarre, mejora el rendimiento de la tracción y la dirección, y reduce la presión sobre el suelo.

Una posición adecuada de la garra y el arco reduce la resistencia al arrastre y mejora el balance hacia adelante y atrás de la máquina. A menudo observamos un posicionamiento incorrecto en el campo. Cuando la garra no está bien posicionada, no hay peso suficiente en la parte delantera de la máquina, y el skidder tiene que hacer un mayor esfuerzo de tracción innecesario para mover la carga. Con esta práctica se derrocha combustible.

Cuando se arrastran troncos, la pluma debe elevarse a su altura máxima, si las condiciones del terreno lo permiten. El arco debe echarse hacia adelante todo lo posible para que el extremo inferior de los troncos quede lo más cerca posible de la máquina. Esta posición ofrece ventajas por dos razones.

La altura reduce la resistencia al arrastre. Cuando esta resistencia se reduce, la cantidad de fuerza de tracción requerido para tirar de la carga también se reduce, lo que ahorra potencia y combustible. Al traer el extremo inferior de los árboles hacia adelante, hacia la máquina, se mejora el equilibrio de la máquina con carga en su parte delantera y trasera. Se transfiere más peso hacia adelante, y esto permite que las ruedas delanteras mantengan pleno contacto con el suelo. Esto mejora el rendimiento de la conducción y la dirección, y permite que la máquina mueva

cargas más grandes y pesadas con más eficiencia.

Cuando se realizan descargas al costado del camino, es importante mantener el forwarder en una posición adecuada respecto de la pila de troncos, al manejar la máquina a lo largo de la pila. Con esto se minimizan los movimientos de la grúa y el rotador.

Debe estacionarse la máquina lo suficientemente cerca de la pila de madera para permitir la descarga sin extender la grúa. Los troncos se levantan de la carga solo con la función de la pluma principal (elevación); giran sobre la pila y bajan hasta su posición nuevamente usando solo la función de elevación. Con este método, se minimiza el movimiento de la pluma secundaria y la pluma telescópica, y hasta pueden eliminarse del todo.

Luego de haber dejado los troncos en la pila, un buen operador tendrá la garra posicionada a la distancia correcta desde el pilar de la grúa, para que gire entre las estacas hasta el área de carga del forwarder en lugar de tener que elevarla sobre ellas.

Algunos operadores tienen el hábito de sostener la función de garra cerrada cuando cargan troncos. Esto fuerza el sistema hidráulico sobre el alivio y derrocha combustible y energía al tiempo que genera calor. Las garras de Mackolines Machines & Hire están equipadas con válvulas de seguridad incorporadas que sostienen los troncos en la garra. No es necesario sostener la función de garra cerrada.

Una posición adecuada del forwarder reduce la necesidad de utilizar las funciones de la pluma secundaria y telescópica cuando se descarga, para obtener ciclos más rápidos y menor consumo de combustible.

La producción del cargador sufre interrupciones frecuentes, muchas más que con las otras máquinas en el sistema de cosecha forestal. Las detenciones en la producción pueden ocurrir por un suministro de troncos insuficiente en el lado de la entrada, o una capacidad de transporte insuficiente en el extremo de la salida. Si bien los cargadores 234 y 250B Mackolines Machines & Hire cuentan con una función de ralentí bajo automático, muchos cargadores no la tienen. Es buena práctica que el operador baje el ralentí de la máquina durante los períodos de inactividad.

Un análisis completo de su operación específica y una dosis de sentido común pueden marcar una enorme diferencia en su factura mensual de combustible. Como bono adicional, hasta podría extender la vida útil de la máquina, reducir el tiempo de inactividad no planificado y mejorar la productividad del sistema. Se trata de un ejercicio que bien vale la pena el esfuerzo.

07 mayo 2022

Más que un sistema de monitoreo de máquina, el sistema de telemetría se está imponiendo como una herramienta de análisis comercial.

Notifications